распространённая проблема, которая приводит к забиванию трубопроводов, снижению производительности и необходимости частой остановки оборудования для очистки.

Образование парафинов и сажи в пиролизной установке — Эти отложения формируются в результате вторичных реакций при пиролизе углеводородов.

Образование парафиновПарафины возникают при пиролизе некоторых видов сырья, включая переработку полиэтилена высокого (ПВД) и низкого давления (ПНД). В процессе термического разложения полимеров формируются воскоподобные вещества, которые при охлаждении застывают и забивают трубопроводы.

Парафины также образуются как побочный продукт неполного расщепления углеводородов. Например, при дегидрогенизации парафиновых соединений могут возникать менее летучие структуры, оседающие на стенках оборудования.

Образование сажиСажа (кокс) появляется в результате сложных вторичных реакций, таких как полимеризация, циклизация, дегидрирование и поликонденсация. Эти процессы создают полициклические структуры с дефицитом водорода, оседающие на внутренних поверхностях реакторов, трубопроводов и теплообменников.

Факторы, способствующие образованию сажи:* высокая или низкая температура процесса;

* длительное время контакта сырья с реакционной зоной;

* низкое давление парогазовой смеси;

* наличие примесей в сырье (вода).

Проблемы, связанные с отложениями*

Забивание трубопроводов. Парафины и сажа сужают проходное сечение труб, увеличивая гидравлическое сопротивление и снижая производительность установки.

* Перегрев оборудования.

Отложения ухудшают теплоотвод, что может привести к перегреву и деформации труб.

* Снижение эффективности работы. Накопление отложений на стенках реакторов и теплообменников ухудшает теплопередачу, увеличивая энергозатраты.

* Риск аварий. Накопление сажи может вызвать закупорку пароотводов и трубопроводов, нарушая работу реактора и

создавая взрывоопасные условия.Методы борьбы с отложениямиПрофилактика*

Контроль сырья. Использование сырья с оптимальным составом помогает снизить содержание парафинов и других нежелательных компонентов.

*

Разбавление сырья. Добавление водяного пара уменьшает парциальное давление углеводородов, способствуя образованию первичных продуктов и снижая вторичные реакции.

*

Оптимизация параметров процесса. Подбор оптимальных температуры, давления и времени контакта сырья с реакционной зоной.

*Удаление избыточной влаги из сырья. Вода не дает молекуле расщепляться на более мелкие молекулы.

* Использование катализаторов. Каталитический пиролиз ускоряет расщепление сырья, снижая образование парафинов и сажи.

Регулярное техническое обслуживание

* Периодический осмотр оборудования для выявления отложений.

* Своевременная очистка трубопроводов, реакторов и теплообменников.

* Замена изношенных или повреждённых элементов установки.

Дополнительные рекомендации

* Контроль температуры в реакторе. Избегание чрезмерного перегрева снижает образование кокса.

* Фильтрация продуктов пиролиза. Удаление тяжёлых фракций после реактора уменьшает осаждение веществ.

* Использование систем стабилизации температуры. Поддержание оптимальных температурных режимов предотвращает образование сажи.

Выбор метода очистки зависит от типа отложений, конструкции установки и типа сырья. В некоторых случаях может потребоваться комбинация нескольких методов.

Трёхступенчатая очистка в пиролизной установке «БАРС»

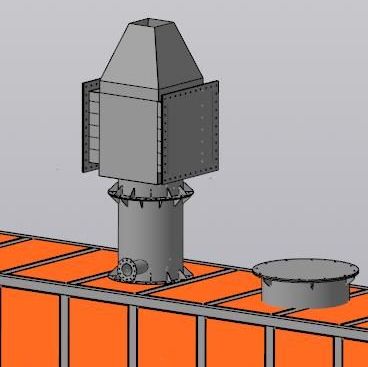

Пиролизный процесс в установке «БАРС» включает три этапа очистки парогазовой смеси. Эти этапы направлены на удаление примесей, отделение высококипящих компонентов и фракционное разделение продуктов. Рассмотрим их подробнее.

1. Удаление механических примесей

Первичная очистка начинается в ректификационной колонне. Она выполняет роль фильтра, задерживая механические частицы, такие как сажа и тяжёлые асфальтены. Под действием силы тяжести эти включения возвращаются в реторту вместе с угольным остатком и удаляются.

2. Отделение высококипящих парафинов

В той же колонне происходит отделение тяжёлых фракций, включая парафины и смолы. Маслянистая жидкость и твёрдые остатки направляются обратно в реторту для повторного пиролиза. Это позволяет повторно использовать эти компоненты в процессе переработки.

3. Фракционное разделение парогазовой смеси

После первичной очистки парогазовая смесь, нагретая до 350°C, поступает в ректификационную колонну. Здесь она разделяется на:

* Тяжёлые жидкие углеводороды (дизельная фракция — ДТ).

* Лёгкие жидкие углеводороды (бензиновая фракция — АИ).

* Воду и кислоты.

* Газ.

4. Очистка топлива

Жидкие фракции подвергаются дополнительной обработке. В некоторых версиях установки «БАРС», таких как «Барс-Пластик», реализована двухступенчатая очистка: от непредельных углеводородов и одорантов. Это делает продукты пиролиза готовыми для использования в нефтехимии.

5. Выработка пара

В пиролизной установке «БАРС» выработка пара не является основной функцией — она предназначена прежде всего для термической переработки отходов (шин, пластика, нефтешламов и др.) методом закрытого пиролиза с получением жидких топливных фракций, газа и твёрдого остатка.

Однако пар может использоваться в установке как вспомогательный агент для очистки — в частности, для:

пропарки и дегазации реактора (реторты) перед обслуживанием;

очистки внутренних поверхностей от смолистых и парафиновых отложений;

промывки трубопроводов и теплообменного оборудования.