Выбор метода очистки зависит от состава примесей, требуемой степени очистки и экономических факторов.

Применение очищенного пиролизного газаОчистка пиролизного газа включает несколько этапов: удаление токсичных примесей, обезвоживание и подготовку для использования в двигателях внутреннего сгорания (ДВС). Рассмотрим ключевые методы и процессы.

Очистка от токсичных примесей

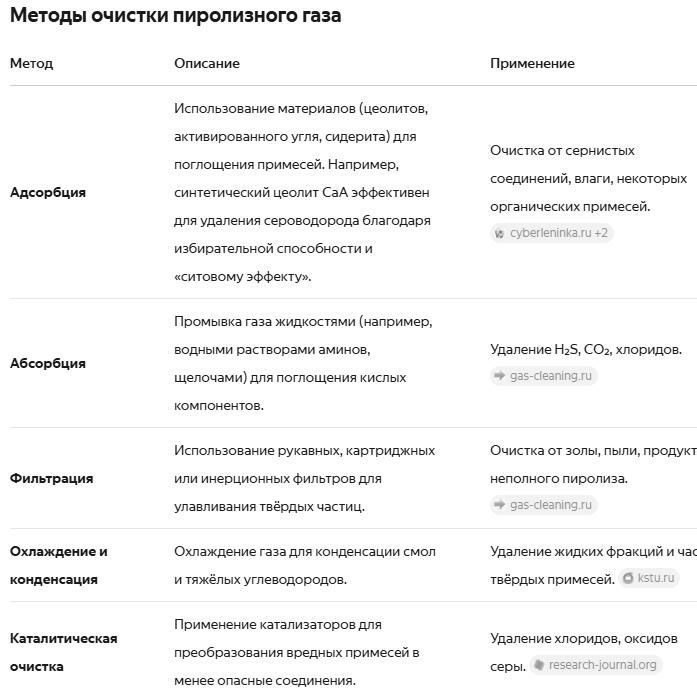

Пиролизный газ может содержать галогены (хлор, бром), сернистые соединения (H₂S, SO₂), оксиды азота и углерода, а также другие вредные вещества. Для их удаления применяются различные методы:

1. Адсорбция — использование цеолитов, активированного угля, синтетических и природных минералов (например, сидерита) для поглощения примесей. Цеолиты эффективны для удаления воды и некоторых газов благодаря микропорам, а сидерит — для очистки от сероводорода.

2. Абсорбция — промывка газа растворами (например, щелочными или водными растворами аминов) для улавливания кислых компонентов (H₂S, CO₂). Этот метод может приводить к увлажнению газа, что требует дополнительной осушки.

3. Каталитическое окисление — обработка газа кислородом на медном катализаторе для преобразования токсичных соединений в менее вредные продукты.

4. Фильтрация — использование устройств для удаления твёрдых частиц (сажа, зола).

Обезвоживание

Удаление влаги из пиролизного газа предотвращает коррозию оборудования и улучшает качество продукта. Основные методы:

* Адсорбция на цеолитах — молекулы воды поглощаются в микропорах цеолитов с выделением тепла.

* Конденсация — охлаждение газа до температуры, при которой водяной пар конденсируется в жидкость.

* Использование осушающих агентов — например, минеральных солей в водном растворе.

Сжижение пропана и бутана

Пропан (C₃H₈) и бутан (C₄H₁₀) — компоненты сжиженных углеводородных газов (СУГ). Сжижение происходит путём повышения давления и/или понижения температуры.

* Пропан сжижается при давлении 8,1–12,1 бар и температуре +23…+25°C.

* Бутан имеет более высокую точку кипения (-0,5°C), поэтому требует меньшего давления.

СУГ широко используются как топливо для ДВС, в промышленности и быту. Для автомобильных нужд пропорции пропана и бутана варьируются в зависимости от климата: в зимних смесях преобладает пропан, в летних — бутан.

Подготовка для использования в ДВС

Перед подачей в двигатель пиролизный газ очищают от примесей, осушают и доводят до требуемых параметров. Дополнительные шаги:

* Охлаждение — снижение температуры газа для улучшения свойств и предотвращения детонации.

* Регулировка состава — важно соблюдать пропорции пропана и бутана, соответствующие климатическим условиям.

* Добавление одорантов — для СУГ часто добавляют этилмеркаптан для облегчения обнаружения утечек.

* Модификация топливной системы ДВС — для работы на пиролизном газе могут потребоваться изменения жиклеров, настрой системы впрыска или использование специальных форсунок.

Применение очищенного пиролизного газа в ДВС и газопоршневых установках

ДВС:

Пиролизный газ может использоваться в битопливных двигателях (вместе с традиционным топливом) или как основное топливо.

Для стабильной работы требуется, чтобы газ имел достаточную скорость горения и теплотворную способность (обычно >5 МДж/м³).

Сжигание пиролизного газа приводит к повышению температуры выхлопных газов на 50–100 °C по сравнению с дизельным топливом.

Необходимо адаптировать систему впрыска и зажигания под характеристики газа.

Газопоршневые установки (ГПУ):

Очищенный пиролизный газ подаётся в двигатель, где сгорает, приводя в движение поршни. Механическая энергия преобразуется в электричество генератором.

ГПУ могут работать на различных видах газа, включая пиролизный, но требуется анализ его состава (содержание метана, серы, теплотворная способность) для подбора подходящей модели или модификации существующей установки.

Преимущества:

возможность использования отходов в качестве сырья, снижение себестоимости энергии, мобильность и автономность установок.

Особенности эксплуатации

Адаптация оборудования: при использовании пиролизного газа вместо природного может потребоваться модификация двигателя (изменение системы зажигания, впрыска, охлаждения).

Контроль качества газа: регулярный анализ состава на хроматографе для обеспечения стабильных параметров работы оборудования.

Экологические аспекты: даже после очистки пиролизный газ может содержать остаточные примеси, поэтому важно контролировать выбросы и использовать системы доочистки выхлопных газов.